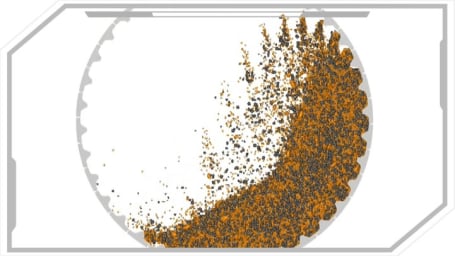

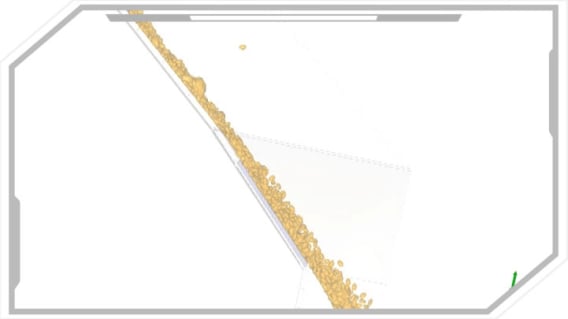

• Visualización de trayectorias de medios de molienda, para detectar impactos sobre los revestimientos.

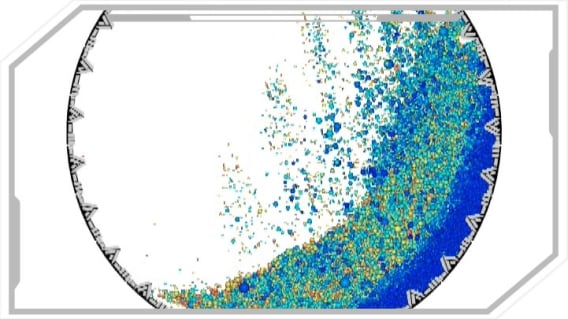

• Visualización de desgaste de los revestimientos.

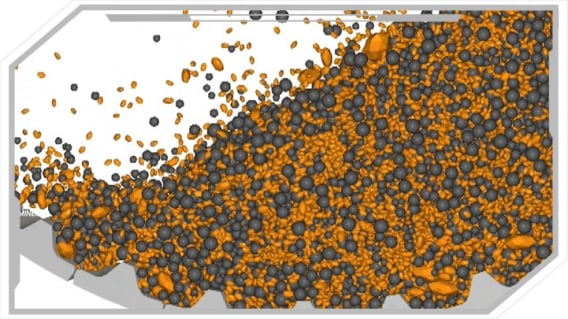

• Visualización de la dinámica de la carga, identificando riñón, catarata y cascada.

• Análisis comparativo de diseño de revestimientos y su efecto en la tarea de molienda.

• Análisis comparativo de como afecta la tarea de molienda a medida que se desgastan los revestimientos.

• Análisis de desgaste de los revestimientos por cambios operacionales (como diferentes rpm, Jc, Jb, etc).

• Análisis de aceleración angular del Ram-Up del molino.

• Identificación de la velocidad crítica, para maximizar la eficiencia del proceso.

• Detectar el punto dentro de la campaña en dónde se puede aumentar la velocidad de giro del molino, sin riesgos de impacto y sobredemanda de potencia.

• Optimización del diseño de revestimientos para mejorar su vida útil.

• Estudio comparativo de cómo afecta la tarea de molienda los ángulos de ataque de los Lifter.

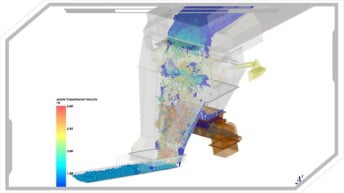

• Análisis de flujo de diferentes sistemas de descarga.

• Detección de Centro de masa de la carga, (ángulo de levante de la carga - Lift angle)

• Identificación del llenado óptimo para maximizar la productividad y reducir el desgaste.

• Estudio del espectro de energía en la tarea de molienda.

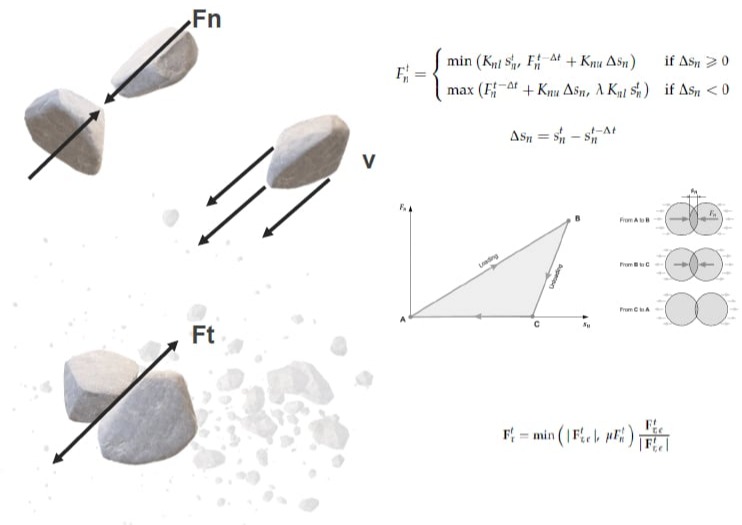

• Estimación de Fuerzas de Impactos de la carga.

• Estimación de Fuerzas de abrasión de la carga.

• Estimación de Energía Cinética de la carga.

• Estimación de Velocidad rotacional de la carga.

• Estimación de Velocidad traslacional de la carga.

• Estimación de Energía disponible para la conminución de la carga.

• Estimación de Energía efectiva para la conminución de la carga.

• Estimación de toneladas procesadas por hora bajo diferentes cambios operacionales como: cambio de diámetro de bola, rpm, Jc, Jb, % sólidos, granulometría densidad del mineral, etc.

• Estimación Porcentual del trabajo de molienda.

• Estimación de Consumo específico de Energía (CEE).

• Estimación porcentual de contactos nulos para efectos de molienda.

• Estudio del flujo del mineral a través del molino SAG, desde la alimentación hasta la descarga.

• Análisis de la tasa de transporte del material y su relación con la molienda.

• Identificación de posibles cuellos de botella en la alimentación y la descarga del molino.

• Estimación porcentual de colisiones útiles y no útiles para efectos de molienda.

• Análisis de las fuerzas generadas por las colisiones para mejorar la eficiencia de molienda y reducir el daño en los revestimientos.

• Estimación de demanda de potencia de la carga frente a cambios operacionales.

• Entre otros.