Simulaciones FEM

(Finite Element Method)

Método de Elementos Finitos

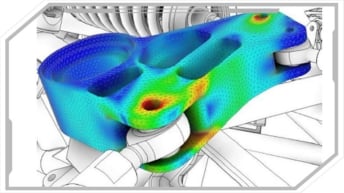

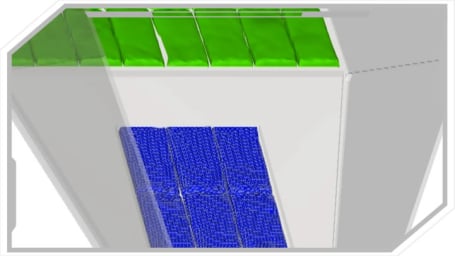

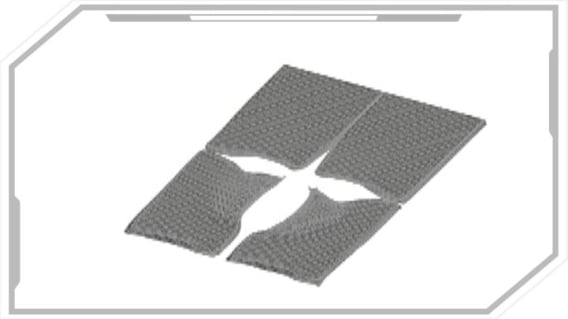

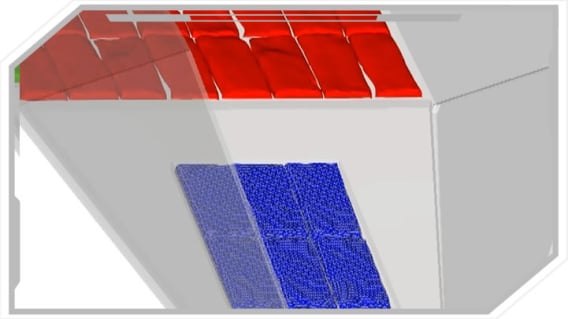

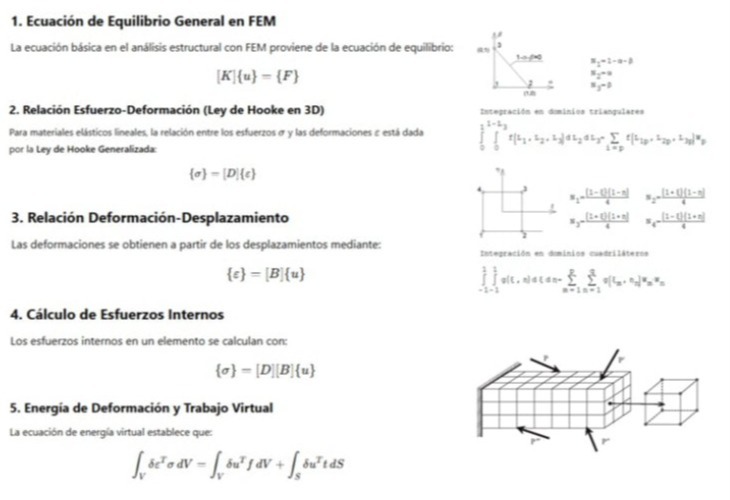

Mediante el Método de Elementos Finitos, una de las técnica numéricas avanzadas, modelamos y simulamos diversos escenarios para predecir el comportamiento mecánico y estructural de materiales y sistemas complejos. Esta metodología nos permite analizar desde la respuesta de un elemento individual hasta la interacción de múltiples componentes bajo diferentes condiciones de carga y contorno.

A través de esta técnica, podemos obtener información detallada sobre distribuciones de esfuerzos, deformaciones, desplazamientos y otras variables clave en un dominio espacial y temporal definido. Esto nos permite optimizar diseños, evaluar fallas potenciales y comprender mejor los fenómenos físicos que afectan a una estructura o material en condiciones específicas.